Business

事業内容

熱処理加工

熱処理加工

ミリオン化学株式会社は、あらゆる鉄系金属の飛躍的な性質改善を実現する塩浴軟窒化処理イソナイト法を行っています。50年以上にわたる熱処理加工事業の歴史を礎とした技術とノウハウを活かし、あらゆる鉄系金属の飛躍的な性能改善を図ります。イソナイト法にさらなる後処理を加えるSQ・SQP・QPQなどの複合処理についても、西日本随一ともいえる技術力をご提供させていただきます。

塩浴軟窒化処理

塩浴軟窒化処理

(イソナイト処理/TF処理)

イソナイト処理は、塩浴中で行う軟窒化処理法で、すべての鉄系金属に有効な表面処理です。

塩浴軟窒化処理の中でも低温で処理を行う塩浴軟窒化処理方法「イソナイト処理」は、表面硬度・耐摩擦性・耐焼付き性・耐食性を向上させ、耐久性を大幅に向上させることができる表面処理技術として様々な産業に欠かせないものになっています。イソナイト処理では、鋼の変態点より低温度である580℃の中、軟窒化処理を比較的短時間で処置が行われることから、変寸・変形はほとんどなく、シビアな部品の表面処理としても適しています。

このイソナイト処理(塩浴軟窒化処理)は、浸炭焼入、高周波焼入、クロムメッキ等、他の熱処理・表面処理に比較しても遥かに大きな効果を得られる表面処理加工技術で、変形・変寸に対して大変有効的です。

イソナイトTF

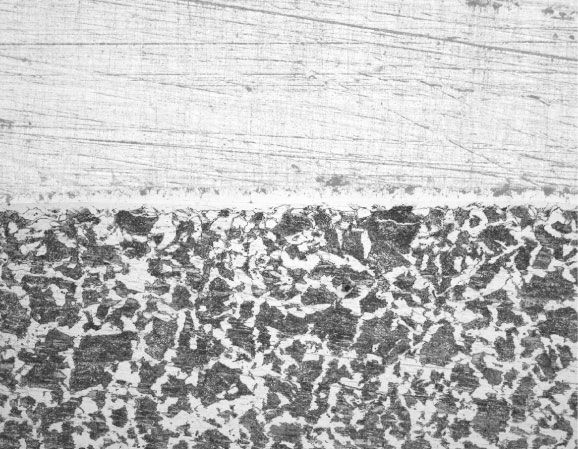

断面組織写真

イソナイト処理は塩浴窒化処理の名称で、溶融塩浴熱処理法のカテゴリーに属します。鋼の変態点よりも遥かに低い580℃という温度で処理を進行させるのが特徴的で、この温度を保ちながら、発生基のCとNとにより浸炭と窒化が同時に起こり、炭化物と窒化物を形成させる硬化反応が発生します。このイソナイト処理により最表面に化合物層、その下に拡散層が形成されます。その最表面にできる化合物層により耐焼付き性/摺動性が向上し、耐摩耗性を向上させます。

SCM435

S45C

標準加工

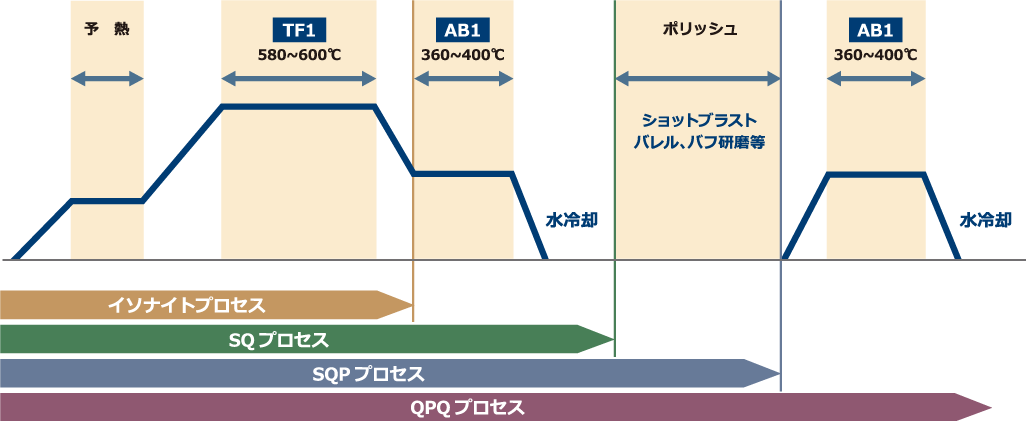

標準的な処理プロセスでは、脱脂・予熱の後にイソナイトを行います。その後、冷却、洗浄、防錆の処理を進めます。さらににSQ・SQP・QPQのような複合処理を加える熱処理加工も可能です。

>複合処理/SQ・SQP・QPQについて

SQ処理

SQ処理

(SQ・SQP・QPQ/TF処理)

SQ・SQP・QPQを行うことで、イソナイト処理の特性はそのままに、耐摩耗性や耐焼付性、そして耐腐食性を持たせ、かつ、表面粗さの改善、曲がりや歪みの低減が期待できます。硬質クロムメッキなどを超える耐食効果を出すことが実証されており、その効果は絶大です。

また、SQ・SQP・QPQといった複合処理により、表面硬化処理と防錆処理を連続工程で行うことができ、材料変更を含めたコストダウンも実現できます。変寸や歪みがほとんど出ないため、シビアな部品や製品にも取り入れることができる優れた加工技術です。表面の外観やサイズをそのまま残した状態で、高レベルでの耐食性を持たせることができます。

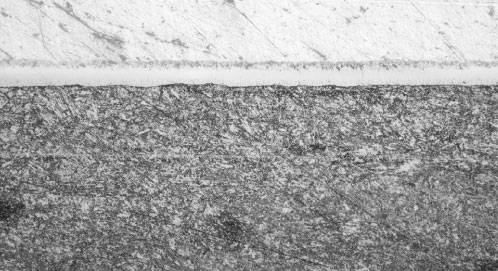

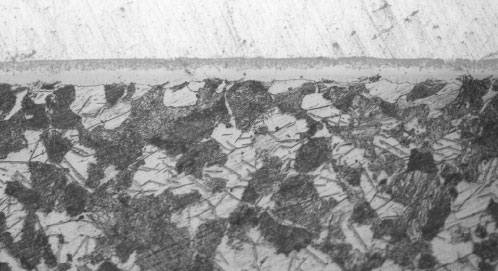

SQ処理断面組織写真

SQ・SQP・QPQの各処理は、イソナイト処理の複合処理で特に耐食性を向上させる処理です。イソナイト処理直後に酸化浴へ浸漬させることで、化合物層の直上に酸化皮膜を形成させます。イソナイトTF処理の特性を損なうことなく、より高い耐食性、表面粗さの改善、曲がりや歪みの低減が期待できる加工技術です。

SCM435

S45C

標準工程

SQプロセスはイソナイト処理直後360℃~400℃のAB1塩浴に浸漬することにより、窒素酸化物層のポーラス部にマグネタイトFe₃O₄を形成させます。

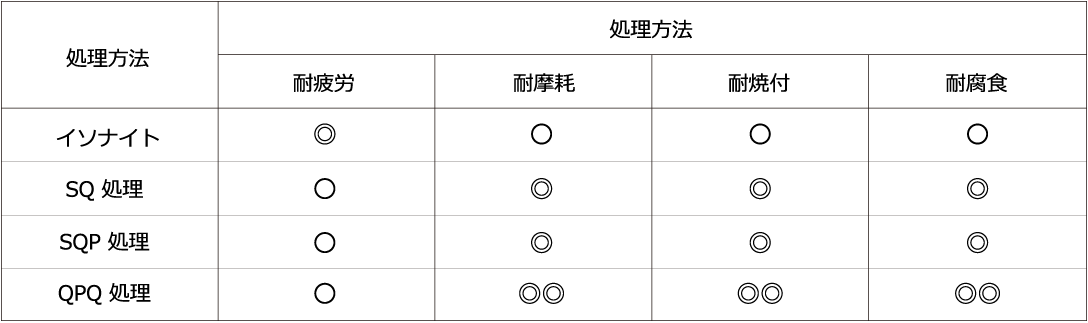

処理特性一覧

処理特性一覧

φ1200×3000H

φ800×1200H

分析・性能評価も実施

分析・性能評価も実施

当社では、製品の各種分析や性能評価も実施しています。当社処理の性能確認や不具合改善のための分析のほか、ご指定部品に施されている表面処理の内容の確認やご相談にも応じます。分析・性能評価に関しても、お気軽に担当者までご相談ください。

技術相談も対応

技術相談も対応

西日本有数の塩浴窒化処理イソナイトを行うミリオン化学では、長年にわたる塩浴窒化処理の技術蓄積により、生産工程における様々な技術相談も可能です。取引先様からの難しい要求や要望、生産現場の合理化につながる鋼材の性能改善、SQ・SQP・QPQなどの複合処理についてもお気軽にご相談ください。前処理工程や後処理工程に使う薬剤のご相談も承ります。

POINT.1

POINT.1あらゆる素材に有効。

すべての鉄系金属の性質改善を実現します。

塩浴窒化処理のイソナイト法は全ての鉄系金属に活用できます。またこの技術を活用することにより、構造材そのものの一体化が可能になるなど、画期的な合理化を図ることも可能です。普通鋼、構造用合金鋼、工具鋼、高速度鋼、ステンレス鋼、各種鋳鉄、鉄系焼結金属など、様々な素材に対して目的に合わせた表面処理で、低コスト・高効率の熱処理加工を実現します。

POINT.2

POINT.2寸法変化が少ない。

部品の変形・変寸対応にも有効的です。

当社の塩浴窒化処理はA1変態点以下の580℃という低温処理です。そのため、寸法変化が極めて少ないことが特徴です。通常は機械加工済みの部品を処理し、そのまま組立工程へ送ることができます。内部に高い残留応力を持った部品の場合は、処理中にこの応力によって歪みを生じることがあり、高精度を要求されるシビアな部品の場合は、前工程として応力除去焼鈍を行います。当社では、前処理についてのノウハウも保有しており、変形・変寸が許されないシビアな部品に関するトータルサポートが可能です。

POINT.3

POINT.3強靭な耐摩耗性。

滑らかで馴染みやすい性質で摩擦を抑えます。

イソナイト処理をした鋼材表面層の化合物層は、硬度が高く、緻密な非金属的性質となるため、摩擦係数はμs=0.05~0.12と極めて低いのが特徴です。また最表面は初期摩耗で滑らかになり相手になじみやすい性質を持っています。これらの複合効果により、イソナイト処理によって鋼材の高い耐摩耗性が実現します。

POINT.4

POINT.4疲労強度が向上。

小型軽量化・能力アップに貢献します。

疲労強度の向上は、さまざまなメリットをもたらします。たとえば同じ素材であれば、強度向上による製品の小型軽量化、能力アップを図ることができ、逆に同性能で良ければ、低品位鋼材への変更が可能となり、材料費および鋳造、切削、研削等の加工費用を低減させることができます。塩浴窒化処理のイソナイト法による疲労強度向上は製品の付加価値向上に寄与します。

POINT.5

POINT.5かじりや焼付きも防止。

500℃の高温加熱でも軟化しません。

低温塩浴窒化法のイソナイト処理は、端的に言えば金属表面に窒化層を形成する表面硬化法です。窒化層は、もともと熱に対して強い特性を持ち、他の表面硬化法では対応が難しい300℃~600℃の温度範囲でも、高い耐熱・耐摩耗性を発揮します。200℃前後から固さ低下がはじまる浸炭焼入れや高周波焼入れと比べ、500℃に加熱されても軟化せず、化合物層を損なうことがありません。熱亀裂に対する抵抗力が高く、アルミ押出金型、ダイキャスト金型部品に必要とされ、合理化や低コストに大きく貢献しています。

POINT.6

POINT.6耐食効果も顕著。

腐食しやすい厳しい環境下でも安心です。

イソナイト処理によって形成される化合物層は、科学的に極めて安定しており、しかも非金属的特質のため、限られた分野の部品については、この特性だけでも亜鉛メッキやユニクロメッキよりも優れた処理方法として採用されています。たとえば、鉄道用の締結ボルトや消火栓のバルブおよび下水道のバルブ、さらにはカーステレオのレバー、カセットプレーヤーのスライド、レジスターアームなど、大きな部品から微細な部品まで、このイソナイト法を使った低温塩浴窒化処理により著しく腐食防止効果が上がっています。

製品開発・製造・販売

洗浄、防錆、塗装下地、潤滑、

意匠などを⽬的とした

表⾯処理剤の開発・製造・

販売事業を⾏っています。